乳液缔合型清洁压裂液

一、产品简介

与常规的水基压裂液体系不同,清洁压裂液主要由粘弹性表面活性剂 (VES )和其他添加剂构成 (所以通常也被称为粘弹性表面活性剂压裂液体系,或简称为 VES 压裂液体系), 属于新一代压裂液。由于清洁压裂液易破胶、无残渣、返排性更好,同时流变性能及携砂能 力易调控,其在压裂施工中更易在目的油气层造成更理想的裂缝长度,保持压裂后较高的裂 缝导流能力,既可以提高油气井的采收率,又能降低对储层的伤害,从而受到国内外石油界 的广泛关注,并在现场得到了一定的应用。但 VES 压裂液也存在成本高、不耐高温、在干井 或油井破胶难等不足,因此未能在高温复杂井得到进一步推广应用。

为了保持 VES 体系的速溶、易破胶等优点,并克服其上述不足,我公司同相关科研单位合作,自主研制出了乳液缔合型清洁压裂液。该压裂液无需交联剂及其他添加剂,只需要直接利用高分子链间的缔合形成网络结构来达到增粘、耐温等目标;也不需要在现场配置大型的溶解装置,只需要将乳液在线稀释,然后直接泵入地下即可。室内实验和现场应用均表明: 乳液缔合型清洁压裂液具有良好的抗高温、抗盐、抗剪切性能,适用温度范围广,破胶后无任何残渣,对地层无伤害,较胍尔胶和粘弹性表面活性剂压裂液体系在应用方便性及成本方 面具有较大的优势,是胍尔胶和 VES 压裂液体系的优良替代产品,适用于油气井的常规压裂 及页岩气、页岩油等非常规水平井的大规模压裂。

二、性能特点

1、施工工艺简单

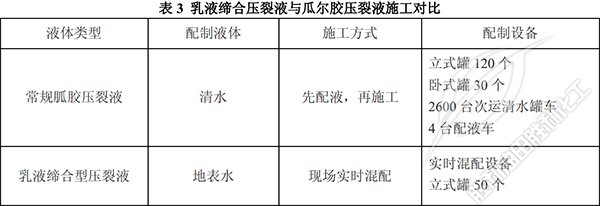

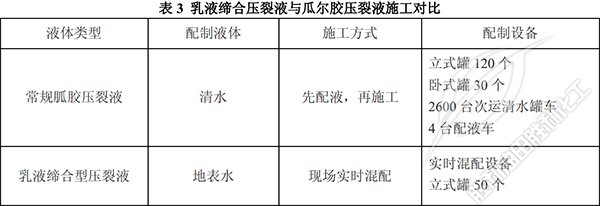

乳液缔合型压裂液无需交联,溶解迅速,可采用现场污水及地表水配制,改变了胍尔胶和 VES 体系 “先配液、再施工”的传统作业方式,实现了真正意义上的实时混配,方便施工 的同时,也降低了压裂液成本。

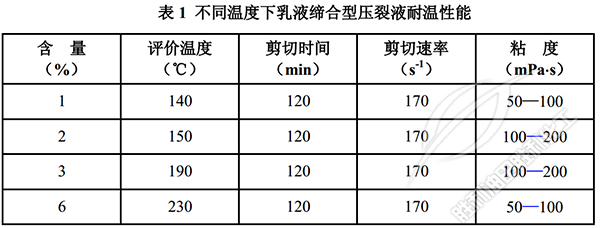

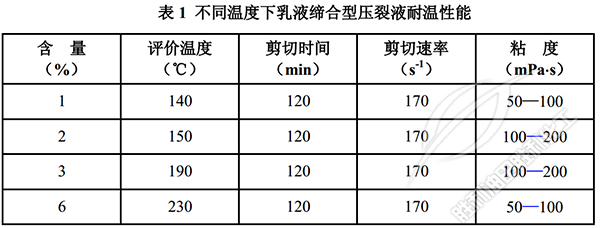

2、耐高温性能强

乳液缔合型压裂液可用于 150℃~230 ℃地层温度 (见表 1)。

3、低滤失性

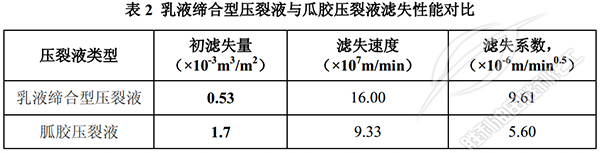

压裂液的滤失性是影响压裂液造缝能力的重要因素,利用滤失仪在实验室条件下,对乳液缔合压裂液与常规瓜胶压裂液滤失性能对比 (表 2 )。

通过实验对比,乳液态缔合型压裂液的静态滤失性能与常用的改性瓜胶压裂液相当,说明其滤失较低。

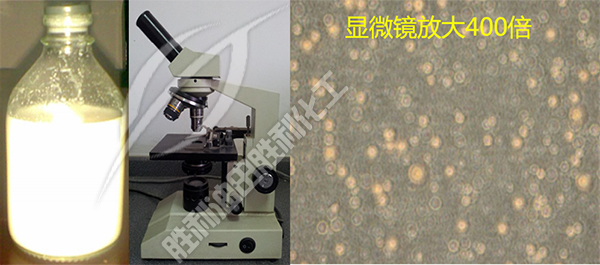

4、破胶彻底,无残渣

压裂液残渣往往是造成地层和支掉剂导流能力伤害的主要原因。乳液缔合型压裂液的破胶液粒子直径最大10μm,未观察到不溶物质,说明其是 “清洁”的,且在破胶后有乳液压裂液的特点。

5、低地层伤害

一般认为,压裂液对地层的伤害包括压裂液滤液对基岩的伤害和破胶液裂缝的伤害,但主要取决于滤液残渣的多少。尽管瓜尔胶的改性产品如 HPG 、CMHPG 的水不溶物比瓜尔胶原粉低,但引起导流能力伤害的程度与瓜尔胶接近。瓜尔胶聚合物大分子在水中不易分散, 在现场配制过程中,加入速度过快时易形成 “鱼眼”,影响压裂液的整体性能,压裂液冻胶破胶后产生的残渣不易从裂缝中排出,使裂缝的导流能力降低,并对地层造成永久的伤害。

通过对比发现,对于在 0.1—0.2md 的渗透率下,缔合型压裂破胶液的伤害率为 78%和43%,而瓜胶要相同渗透率下分别为 86%和 44% ,说明缔合型压裂液有着比瓜胶压裂液伤害 率低的优势。

6、摩阻低、悬砂性好

乳液缔合型压裂液施工压力较常用压裂液低 10~20MPa ,压力波动较小。

三、应用案例—盐 227 “井工厂”

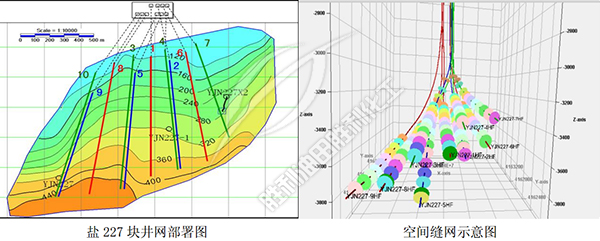

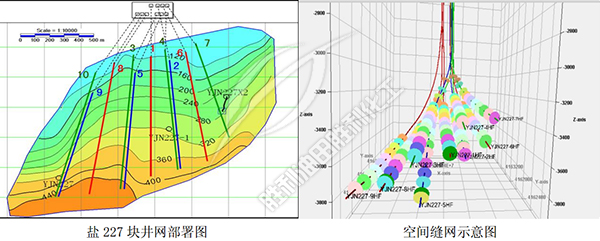

1、盐 227 “井工厂”简介

盐 227沙四段砂砾岩油藏含油面积 1.4km2 ,地质储量 324×104t ,是胜利油田第一个按照 “井工厂”标准模式建设的区块,采用一台 9 井、集中钻井、集中压裂,通过多专业、多部 门的一体化设计和施工,实现科学、高效和安全运行。通过多轮次一体化优化,该区块建成 后可动用储量 262 万吨,建成产能 3 万吨。

2、“井工厂”压裂简介

盐 227 块于 2013 年 8 月 30 日开工,10 月 2 日完成4 个井组 8 井次、79 级泵送、87 段压裂施工。共用压裂液 41930m3 ,支撑剂 2874.72m3 。最高砂比 50%,单段最高加砂量达 100m3 , 整体压裂井数段数之多,规模之空前,在胜利油田历史上史无前例。

目前盐227 块 8 口井原油产量 160~200m3 /d ,达到井工厂设计产能。

3、乳液缔合压裂液应用

盐 227 块 8 口井集中压裂,是国内规模最大的一次压裂。创中石化乃至国内入井液量最高、加砂规模最大、改造段数最多和施工时间最长等多项施工纪录。乳液缔合型压裂液的性 能、混配流程和实时配制经受住现场复杂条件的严苛检验,直接促成本次大型压裂一举成功。

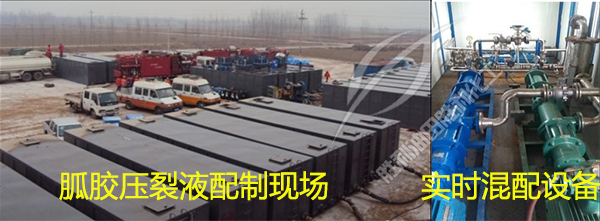

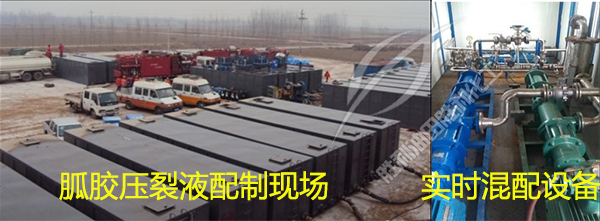

1)实时混配性能,确保 “井工厂”连续压裂的顺利实施

目前油田采用的各种压裂液体系,因需事前配制、专车运送,难以满足深井、超大规模压裂施工的要求。过去直井单井压裂,压裂液用量超过 500 立方米的并不多见,而在盐 227 的非常规水平井,一口井的压裂液用量就在 5000 立方米左右,8 口井就是4 万立方米,对于先配液、后施工的瓜尔胶,是无法满足 “井工厂”压裂模式的要求。

乳液缔合型压裂液无需交联,采用地表水及污水配制,在盐 227 块 “井工厂”连续压裂 施工中,混配用水全部取自周边水库,改变了之前 “先配液、再施工”的传统作业方式,实现了真正意义上的实时混配。

2 )采用地表水配制,降低施工成本

相对于传统瓜尔胶压裂液必须采用清水配制,乳液缔合压裂液可采用地表水配制,极大减少施工车辆及设施、设备使用的同时也减少了清水的消耗。

乳液缔合型压裂液体系的成功应用,满足了 “井工厂”压裂新模式,形成了致密砂砾岩 储层水平井分段压裂系列技术,为难动用储量的有效开发提供了技术支撑,拓展了技术攻关思路,奠定了非常规效益开发的基础。